静电放电(ESD)的危害有哪些?

ESD:电子制造业持续面临的严峻挑战与损害剖析

进入21世纪以来,全球电子行业经历了前所未有的高速发展。尽管业界在过去十年间投入了巨大的资源用于提升ESD(静电放电)防护水平,建立了更完善的防护体系和标准(如ANSI/ESD S20.20),ESD问题依然如同“隐形杀手”,持续对电子制造业构成重大威胁,显著影响着生产良率(Yield)、产品质量(Quality)、产品长期可靠性(Reliability)以及整体制造成本(Cost)。据权威机构如ESDA(Electrostatic Discharge Association) 和行业分析报告估计,全球电子制造业每年因ESD导致的直接经济损失高达数十亿甚至上百亿美元。这包括大量因ESD损坏而报废的元器件、半成品和成品。而由此产生的间接损失(如维修返工、客户退货、物流延误、品牌信誉受损、售后维护成本增加等)往往更为惊人,远超直接损失。可以说,ESD是电子制造过程中导致产品不良和成本浪费的最主要源头之一。

ESD对电子元器件的损害形式:深度解析

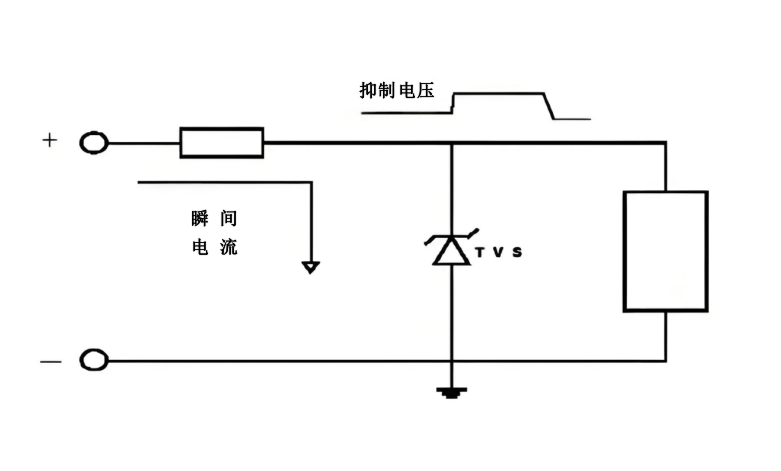

ESD对现代精密电子元器件(尤其是IC、MOSFET、CMOS芯片等)的损害并非单一模式,主要可归结为两类,其危害程度和隐蔽性差异显著:

1、即时失效(Catastrophic Failure / Immediate Failure - 约占受损案例的10%):

表现: ESD事件直接导致元器件内部结构发生不可逆的物理损伤(如介质击穿、金属熔融、结短路/开路等),产品功能完全丧失或参数严重超差。

可检测性: 这种失效通常在制造过程中的在线测试(ICT)、功能测试(FCT)或最终质量检验(QA)环节就能被及时发现。

处理方式: 失效品可进行返修(Rework)(如更换损坏元件)、复测(Retest) 或最终判定为报废(Scrap)。虽然造成直接物料损失,但能在工厂内部控制,避免流入市场。

典型原因: 高能量ESD事件直接作用于敏感引脚。

2、延时失效 / 潜在失效(Latent Failure / Delayed Failure - 约占受损案例的90%):

表现: ESD事件对元器件造成了轻微损伤或性能劣化(Degradation),但尚未达到完全失效的阈值。产品在出厂前能通过所有常规检测和测试,各项功能与参数看似正常。

隐蔽性与危害: 这是ESD最危险的形式。受损元器件如同“行走的伤员(Walking Wounded)”,在使用过程中(可能数周、数月甚至更长时间后),在正常的工作电压、温度、信号应力或轻微的外部干扰下,损伤点会突然恶化或累积效应爆发,导致产品性能不稳定、参数漂移、功能间歇性异常或最终彻底失效。

严重后果: 导致极高的现场故障率(Field Failure Rate),引发客户投诉、退货、保修索赔,严重损害品牌声誉和客户信任度,并带来巨大的售后成本。追溯和定位此类失效的根本原因(Root Cause)极其困难且成本高昂。

核心挑战: 无法通过最终测试保证剔除。唯一的解决途径是在整个制造、组装、测试、运输和维修的全流程中,实施严格、全面且持续的ESD防护措施(ESD Control Program),从源头上预防ESD应力的产生和侵入敏感器件。

结论: 面对ESD带来的双重失效威胁,尤其是占比高达90%、危害巨大的延时失效,电子制造企业必须将ESD防护视为一项贯穿产品全生命周期的核心质量保证(QA)和可靠性工程(Reliability Engineering)活动,持续投入、严格执行、定期审核,方能有效控制风险,保障产品质量和经济效益。