ESD管PCB铺铜太少会影响散热吗?—从8 kV脉冲到连续短路的温升实录

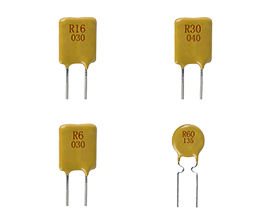

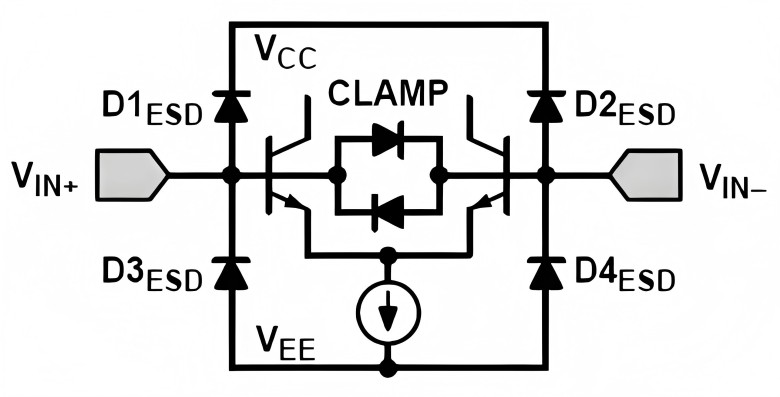

一、ESD 管的工作特性

ESD管在静电事件中于0.1 ns~0.3 ns进入导通,瞬态电流30 A仅持续60 ns,单次能量极小,结温升通常<2 ℃,铺铜面积对单次脉冲几乎没有影响;但若器件因过应力进入"短路失效"模式,5 V工作电压可产生持续2 W~3 W功耗,此时热量必须靠PCB导出,铺铜量直接决定结温能否维持在125 ℃以下。

二、铺铜的散热作用

DFN1006封装热阻θJA典型值≈300 ℃/W(1 cm²双面1 oz铜,静止空气)。把铜面积从0.3 cm²提到1 cm²,θJA可降到180 ℃/W;再打4个0.3 mm过孔到内层地,θJA进一步降到130 ℃/W,持续2 W时结温约110 ℃,仍在安全区。铺铜不仅导热,还为8 kV脉冲提供低感回路,减少寄生电感引起的电压过冲。

三、散热不足的后果

持续短路:某行车记录仪USB口ESD管短路,PCB仅0.2 cm²铜、无过孔,θJA≈350 ℃/W,2 W下结温升至225 ℃,封装碳化并引燃相邻塑料支架,最终整机召回。

热-电正反馈:高温使漏电流从0.1 µA升到100 µA,系统误判为"待机电流超标",频繁重启,用户投诉"偶发死机"。

认证失效:85 ℃环温+2 W持续短路,内部实验室复现120 ℃结温,超出AEC-Q101 125 ℃上限,导致客户审核不通过。

四、优化建议

铜面积:每路ESD管至少0.5 cm²顶层铜,对称铺地;若空间受限,用0.5 oz→1 oz增铜厚,等效散热提升30 %。

过孔阵列:地脚打4个0.3 mm过孔直连内层地,孔间距0.5 mm,降低热阻约40 %,同时为30 A脉冲提供低感回流。

热测试:在ICT后加"持续短路老化"——5 V恒压供电2 h,红外热像仪扫描壳温<105 ℃即通过,可提前筛出散热不足设计。

器件选型:阿赛姆DFN1006 ESD5D003TA热阻标称300 ℃/W(1 cm²铜),数据手册给出θJA-铜面积曲线,工程师可直接按实际铜量计算结温,无需估算。

结语

单次静电脉冲不挑铜,但短路失效时每一平方毫米铜都决定ESD管是"自恢复"还是"自燃"。把地铜铺够、过孔打足,再用2 W恒压老化验证,就能把散热隐患挡在产线内,而不是留给现场。