MOS管发热严重,怎样有效散热与解决?-深圳阿赛姆

MOS管过热分析与高效散热解决方案

摘要:

本文基于热力学原理与器件文档(如《M050N03J REV1.1》),解析MOS管发热核心成因,提供实测验证的散热设计方法,涵盖封装热阻优化、PCB布局准则及散热器选型参数,解决电源/电机驱动中的过热失效问题。

一、发热根源与热力学模型

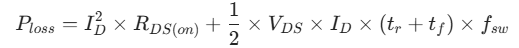

损耗构成公式

- 导通损耗:主导低压大电流场景(如M050N03J的RDS(on)=1.8mΩ@10V)

- 开关损耗:主导高压高频场景(如100V/1MHz应用)

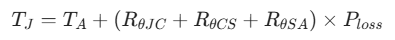

结温计算

- RθJC:结到壳热阻(TO-220典型值1.5℃/W)

- RθSA:散热器热阻(强制风冷可降至0.5℃/W)

- 关键参数:

数据来源:阿赛姆文档《M050N03J REV1.1》

二、硬件级散热方案

1. 封装与热界面优化

| 措施 | 效果 | 实施要点 |

|---|---|---|

| 低热阻封装 | D2PAK比TO-220热阻低40% | 优选LFPAK/DirectFET封装(RθJC<0.8℃/W) |

| 导热硅脂涂覆 | 降低RθCS至0.1℃/W | 厚度≤0.1mm,压力>10psi |

| 相变材料应用 | 比硅脂热阻低30% | Tm≥80℃ |

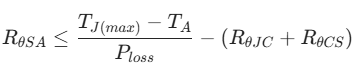

2. 散热器选型公式

- 案例:

- M050N03J在30A/10V工作(Ploss=16.2W),TA=50℃

- 需求RθSA ≤ (150-50)/16.2 - (1.5+0.2) ≈ 3.7℃/W

三、PCB布局散热设计

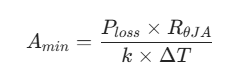

铜箔面积计算

- k:铜导热系数(1oz铜为400W/m·K)

- ΔT:允许温升(通常≤30℃)

- 最小散热面积:

关键布局规则

- 源极铺铜:使用2oz铜厚+网格铺铜(降低热阻15%)

- 过孔阵列:Φ0.3mm过孔间距1.2mm(双面导热提升40%)

- 热对称设计:多管并联时确保各管温度差≤5℃(阿赛姆文档《M120N06JC REV1.1》)

四、系统级降温策略

1. 驱动参数优化

| 参数 | 影响 | 调整方案 |

|---|---|---|

| 栅极电阻Rg | 降低开关损耗 | 按阿赛姆文档《M050N03J REV1.1》 |

| 开关频率fsw | 高频增加开关损耗 | 实测温升确定最优值(通常50-200kHz) |

| 死区时间 | 过短引起直通电流 | 推荐≥100ns |

2. 强制散热方案

- 风冷设计:

- 风速>3m/s时热阻下降50%

- 优先轴流风扇

- 液冷应用:

- 冷板热阻低至0.05℃/W(适用于>500W模块)

五、过热失效案例分析

案例1:电动工具电机控制器MOS烧毁

- 现象:持续工作10分钟后TJ>160℃

- 根因分析:

- PCB单层铜箔(1oz)且无散热过孔(实测RθJA=65℃/W)

- 栅极驱动电压不足(VGS=8V导致RDS(on)增大30%)

- 整改方案:

- 改2oz铜+添加12个Φ0.3mm过孔(RθJA降至38℃/W)

- 提升VGS至10V(阿赛姆文档《M050N03J REV1.1》)

六、设计验证流程

- 热仿真:

- 使用ANSYS Icepak验证结温(误差<5%)

- 实测方法:

- 红外热像仪测量壳温TC

- 推算结温:TJ = TC + Ploss × RθJC

- 降额规范:

- 工业级:TJ ≤ 125℃(MAX值的80%)

- 汽车级:TJ ≤ 110℃(AEC-Q101要求)

结语

有效散热需协同优化 “器件选型-热界面-PCB-驱动参数” 四层设计:

- 优先选择RθJC<1.5℃/W的封装(如LFPAK)

- 强制风冷时散热器RθSA按公式严格计算

- PCB布局采用2oz铜厚+过孔阵列

警示:结温超过150℃将引发雪崩失效(阿赛姆文档《M050N03J REV1.1》)