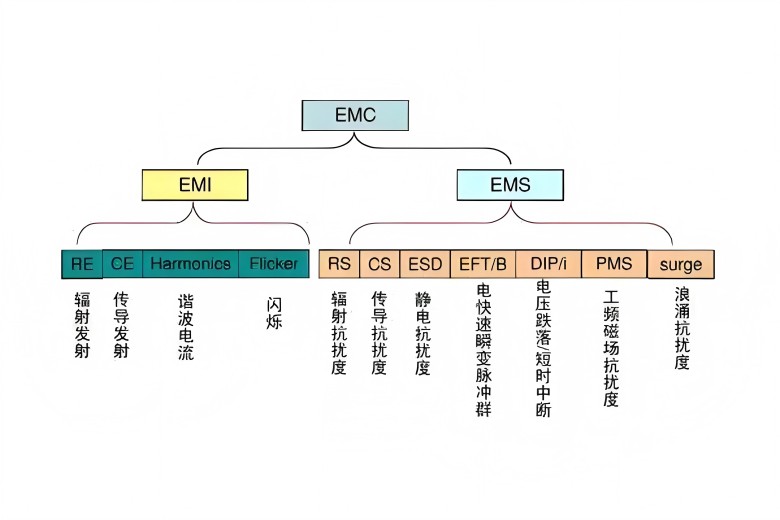

阿赛姆浪涌抗扰度系统性整改方案

本方案依据IEC 61000-4-5、GB/T 17626.5 及各行业专项标准制定,针对浪涌测试中出现的器件烧毁、设备复位、通信丢包等失效问题,从故障定位、核心整改原则、分端口实施措施、验证测试到后期可靠性保障,形成系统化整改流程,适用于工业控制、车载电子、充电桩、电源模块等各类电子设备的浪涌抗扰度优化。

一、整改前故障定位与分析

整改前需通过实验室测试与硬件检测完成精准定位,明确失效类型、能量入侵路径及超标等级,避免盲目整改。

1.1 失效现象分类判定

硬失效

现象:电源模块炸裂、TVS / 压敏电阻烧毁、整流桥击穿

核心原因:防护器件通流容量不足

整改方向:需提升第一级能量吸收器件规格

软失效

现象:MCU 复位、CAN/RS485 通信丢包、ADC 采样错误

核心原因:防护后残压过高或信号耦合干扰

整改方向:需优化钳位器件参数及 PCB 布局

参数漂移

- 现象:浪涌后器件漏电流增大、钳位电压偏移

- 核心原因:器件老化或 PCB 热应力损伤

整改方向:需评估器件功率循环寿命并优化散热设计

1.2 能量入侵路径追踪

采用带宽>100MHz 高频电流探头,夹住设备电源线、外部信号线,通过示波器观测浪涌电流波形,定位能量主要入侵端口(电源入口 / 信号接口);同时检测接地阻抗,判断是否因接地不良导致浪涌电流无法有效泄放。

1.3 超标频段与等级确认

| 频段范围 | 干扰类型 | 针对性措施 |

|---|---|---|

| 低频段(150kHz-1MHz) | 差模噪声与能量残余 | 匹配滤波与防护器件 |

| 中频段(1MHz-5MHz) | 共模干扰为主 | 优化共模抑制设计 |

| 高频段(5MHz-30MHz) | 浪涌与开关噪声耦合 | 高频滤波与屏蔽 |

二、浪涌抗扰度整改核心原则

浪涌整改遵循分级防护、参数精准匹配、低阻抗能量泄放三大核心原则,杜绝单级防护或器件参数不匹配导致的整改失效。

2.1 分级防护原则

采用“三级防护架构”,逐级吸收浪涌能量、钳位残压,确保敏感器件端电压在安全范围,6kV 浪涌测试下实现第一级吸收 85%以上能量。

| 层级 | 功能定位 | 技术参数 | 器件选型 | 应用限制 |

|---|---|---|---|---|

| 第一级(能量吸收) | 承受 90% 浪涌能量 | 通流容量>3kA(6kV 测试等级) | 压敏电阻(MOV)或气体放电管(GDT) | 仅限电源线使用 |

| 第二级(电压钳位) | 将第一级残压钳位至安全范围 | 瞬时功率>1000W,响应时间<1ns | TVS 二极管 | 防止残压尖峰侵入后级 |

| 第三级(芯片防护) | 保护 MCU、收发器等敏感器件 | 功率等级 30-150W | 低漏电流、小封装 ESD/TVS 器件 | 配合限流电阻使用 |

2.2 参数匹配原则

| 参数 | 设计要求 | 说明 |

|---|---|---|

| TVS 反向工作电压(VRWM) | ≥系统最高工作电压 ×1.2 | 避免正常工作时器件导通 |

| 钳位电压(VC) | ≤被保护芯片耐压 ×0.8 | 防止残压击穿芯片 |

| 器件通流能力(IPP) | ≥实际浪涌电流,预留 20%以上裕量 | 6kV/3kA 测试时 TVS 实际承受电流约 150A |

2.3 能量泄放原则

最短路径

- 防护器件(TVS/MOV)距端口走线长度<10mm

- 每增加 5mm 钳位电压上升约 8V

最低阻抗

- 防护器件接地路径阻抗<5mΩ

- 采用≥4 个 0.3mm 过孔直连地平面,避免地弹干扰

最大散热

- 防护器件下方铺铜面积≥10mm²

采用 2 盎司铜箔,降低热阻确保脉冲下结温<150℃

三、具体整改实施措施

针对设备电源端口、信号端口两大核心易受扰部位,结合分级防护原则实施差异化整改,同时优化接地、PCB 布局与线路隔离设计。

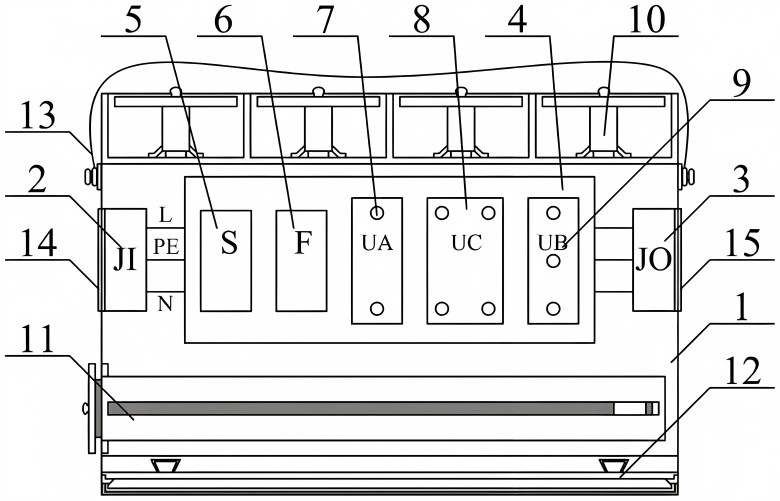

(一)电源端口整改(AC/DC 通用)

电源端口为浪涌能量主要入侵通道,采用 “GDT/MOV+TVS + 共模电感” 组合防护,兼顾大电流泄放与残压钳位。

3.1.1 AC 交流端口(220V/380V)

| 防护层级 | 具体措施 | 技术要求 |

|---|---|---|

| 第一级 | 输入端并联大通流压敏电阻或 GDT 气体放电管 | 距 AC 输入端口<10mm,引线电感<10nH;GDT 后串联 10Ω 电阻限流,防止续流问题 |

| 第二级 | MOV 后端并联 TVS(如 阿赛姆的SMD50J500C,5000W,IPP=150A级) | 距 MOV<5mm,钳位残压至安全范围 |

| 滤波优化 | 增加共模扼流圈,选用低 ESR 大容量去耦电容 | 抑制共模噪声传导,滤除低频差模干扰 |

3.1.2 DC 直流端口(12V/24V/48V)

| 防护层级 | 具体措施 | 技术要求 |

|---|---|---|

| 第一级 | 选用车规级压敏电阻或陶瓷气体放电管 | 避免结电容过大影响直流电路 |

| 第二级 | 并联 TVS(如 阿赛姆的SMC15J15A,1500W,钳位电压 25.4V@30A) | 12V 系统选 15V VRWM,24V 系统选 30V VRWM,严格匹配电压等级 |

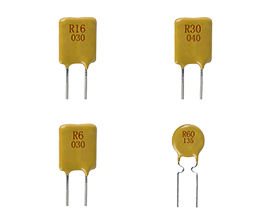

| 辅助防护 | TVS 前串联 5-10Ω 限流电阻;直流输出端串联自恢复保险丝 | 降低浪涌电流峰值;防止器件失效导致的短路蔓延 |

3.1.3 布局要求

- 电源防护电路集成在输入接口附近,与后级电路设置隔离铜皮,避免浪涌能量通过 PCB 布线耦合

- 电源线与地线分开走,增大地线宽度(≥3mm),降低走线阻抗

(二)信号端口整改

信号端口(CAN/RS485 / 以太网 / I²C)为敏感器件接口,浪涌防护以 “低电容 TVS + 隔离 + 滤波” 为主,避免防护器件影响信号传输速率。

3.2.1 差分总线(CAN/RS485)

| 整改维度 | 具体措施 | 技术要求 |

|---|---|---|

| 器件选型 | A/B 线间并联双向低电容 TVS | 如 阿赛姆的ESD5D150TBC,VBR=±6V级,IPP=5A级,TVS 距连接器引脚<3mm |

| 隔离防护 | 加装隔离模块或高速光耦 | 切断浪涌传导路径 |

| 线缆优化 | 采用双绞屏蔽线 | 屏蔽层双端接地且接地阻抗<5mΩ,抑制线缆耦合浪涌 |

3.2.2 模拟信号端口(运放 / 传感器)

输入端增加 “10Ω 限流电阻 + 100nF 滤波电容” RC 电路,截止频率 160kHz,滤除浪涌高频分量;同时并联小功率 TVS,钳位电压匹配传感器耐压值。

3.2.3 高速数字端口(USB / 以太网)

- 选用超低电容 TVS 阵列(如 阿赛姆ESD24B300TBC,0.X pF级 / 通道),保护所有信号引脚

以太网端口加装隔离变压器,实现电气隔离与共模干扰抑制

(三)接地与结构系统优化

接地系统缺陷是浪涌整改失效的重要原因,需构建低阻抗单点共地网络,实现浪涌电流快速泄放。

3.3.1 接地网络重构

| 项目 | 技术要求 |

|---|---|

| 接地汇流排 | 采用 6mm² 紫铜排,表面镀锡防氧化 |

| 单点共地 | 所有接地线路连接至汇流排,接地阻抗控制在<1Ω |

| 地线隔离 | 电源地、信号地、屏蔽地通过 0Ω 电阻或磁珠单点连接,避免地环路形成 |

3.3.2 接地连接强化

| 连接部位 | 技术要求 |

|---|---|

| 设备外壳-汇流排 | 多股铜编织带(截面积≥10mm²)多点连接,连接处涂抹导电膏 |

| 模块-柜体接地极 | 25mm² 铜编织带连接,接地极采用 Φ50mm 镀锌钢管深埋≥2m |

3.3.3 PCB 接地设计

- 采用 4 层 PCB 设计,底层和顶层为完整接地平面,增强浪涌电流扩散能力

防护器件下方设置接地焊盘,通过过孔直连接地平面,减少接地路径寄生电感

(四)元器件与线路辅助整改

- 选用耐高压元器件,如电源电路采用耐压值≥400V 的电解电容,避免浪涌过压击穿

- 功率模块与控制模块间采用隔离变压器(隔离电压≥2kV)供电,驱动信号采用磁隔离芯片(隔离等级≥5kV),切断浪涌能量跨模块传导

所有外部线路加装浪涌抑制器,直流输出端配置直流 TVS,应对充电枪插拔、线缆插拔产生的反向浪涌

四、整改验证与测试

整改完成后需通过实验室标准测试、场景模拟测试和批量一致性验证,确认整改效果达标,同时避免整改引入新的电磁干扰问题。

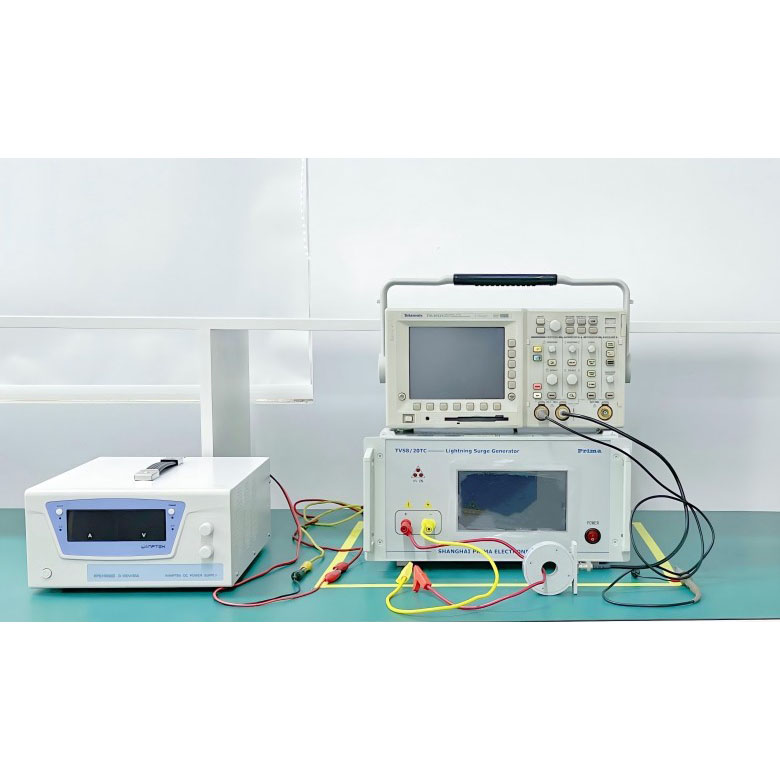

4.1 标准浪涌复测

- 委托第三方实验室依据对应标准测试

- 施加 1.2/50μs 开路电压波与 8/20μs 短路电流波

- 测试等级按产品要求(如 6kV/3kA)

- 正负极性各冲击 10 次,间隔 1 分钟

判定标准:设备无损坏、无复位、通信正常,输出参数波动≤±5%

4.2 场景模拟测试

搭建浪涌冲击模拟平台,模拟以下实际场景:

| 场景类型 | 测试参数 | 监测指标 |

|---|---|---|

| 直击雷感应 | 10kA/8/20μs | 防护器件钳位电压、泄放电流 |

| 电网切换浪涌 | ±1kV | 设备稳定性 |

| 线缆插拔反向浪涌 | ±500V | 各工况下设备稳定性 |

4.3 兼容性与一致性验证

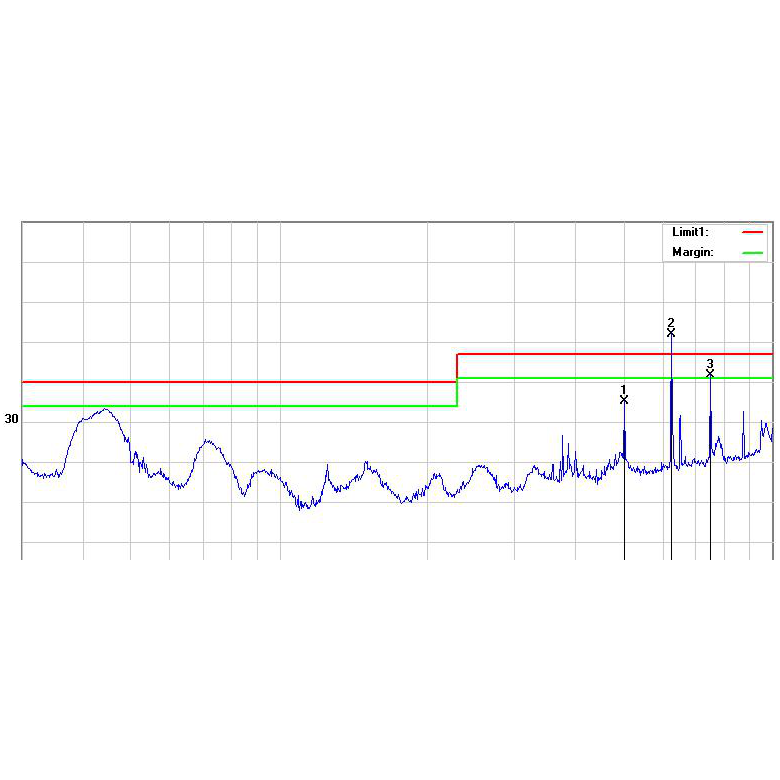

- EMI 复测:复测传导/辐射发射指标,防止浪涌整改器件(如大电容、共模电感)引入新的电磁发射超标

批次验证:抽取 3-5 台整改后样品进行测试,确保整改方案具备批量生产可行性,器件焊接、布局工艺可标准化

4.4 长期可靠性验证

| 测试项目 | 测试条件 | 判定标准 |

|---|---|---|

| 循环冲击测试 | 1000 次浪涌冲击循环 | 防护器件无炸裂、漏液,接地连接完整,电路参数无漂移 |

| 环境耐受测试 | 高温高湿(40℃/90% RH)环境下持续 100 小时 | 验证恶劣环境下防护可靠性 |

五、整改后维护与工艺规范

5.1 器件选型规范

批量生产时固定防护器件型号、规格,确保供应商一致性,TVS/MOV/GDT 等器件需通过 AEC-Q101 等车规/工业级认证,避免使用杂牌器件导致防护性能衰减。

5.2 生产工艺要求

严格按照整改后的 PCB 布局生产:

- 防护器件焊接位置距端口≤10mm

- 接地过孔、铺铜面积符合要求

禁止随意更改走线长度

5.3 定期检测维护

对户外设备、工业现场设备,每 6-12 个月检测:

- 防护器件状态,更换老化、漏电流超标的 TVS / 压敏电阻

检查接地连接是否松动、氧化

六、整改方案总结

浪涌抗扰度整改的核心是 “源头泄放、逐级钳位、低阻接地”,而非简单的器件堆砌。

通过精准定位故障原因,搭建三级防护架构,匹配最优器件参数,优化接地与 PCB 布局,可实现浪涌能量的有效抑制与泄放。整改过程中需兼顾防护性能与产品兼容性,同时制定标准化生产与维护工艺,确保产品全生命周期内浪涌抗扰度达标。